电话:13570151199

传真:020-39972520

邮箱:hanyan@hanyancarbon.com

快盈VIII地址:广东省广州市番禺区东环街番禺大道北555号天安总部中心30号楼6层

为了将生物质的(丙酮丁醇乙醇)ABE发酵产品之一升级为具有更高热值的燃料可溶性更高的醇,最近有人在研究将生物乙醇转化为丁醇作为汽油添加剂的过程。乙醇的偶联通过催化途径进行,常用的催化剂是使用活性炭负载金属(钌,铑,钯,铂,金,镍,银)羟基磷灰石和碱性氧化物例如氧化镁等。结果发现氧化镁的分散度较高,因此,羟基的暴露度较高,可以增加激活乙醇分子的位点数量,从而提高转化率。为此,在本文中,提出了氧化镁在具有较大表面积的活性炭上的分散,以进一步提高催化性能。选择一种经济适用的活性炭,以控制从生物乙醇生产丁醇的整个过程的成本,其中还包括蒸馏ABE混合物。

活性炭负载氧化镁的方法

通过添加氧化镁水溶液用于活性炭的酸洗颗粒的初湿浸渍,以获得分别负载10%和20%和30wt%氧化镁的活性炭。在空气中于120°C干燥后,将负载好的活性炭在氮气下于600°C煅烧2小时。得到的活性炭负载氧化镁以验证氧化镁分散在载体上的作用,还用于干燥和潮湿两种进料的条件下催化测试。

乙醇催化测试方法

进料量为3 vol,在350–450°C的温度范围内进行了催化测试。将乙醇/氮气混合物的百分比浓度加到实验室规模的0.3-1 g活性炭催化剂的实验室规模固定床反应器中。在控制的温度下,将主要的氮气流鼓泡通过液体乙醇饱和器,并通过方程确定出口乙醇浓度。纯氮气的辅助流用该比率稀释该主物流以在总进料物流中获得3体积%的乙醇。两种气流由质量流量控制器独立调节。该反应器在准等温条件下在接近大气压的条件下运行。在某些测试中,辅助氮气流通过在室温下通过装有蒸馏水的鼓泡器进行预湿。也就是说允许引进约2vol H 2 O到入口进料至反应器。通过配备检测器分析反应物和产物柱。除了从二乙醚中分离出乙烯以外,所有种类均被分离。丁醇产率的百分比表示为生成的丁醇/反应的乙醇×100。

活性炭催化剂的技术参数

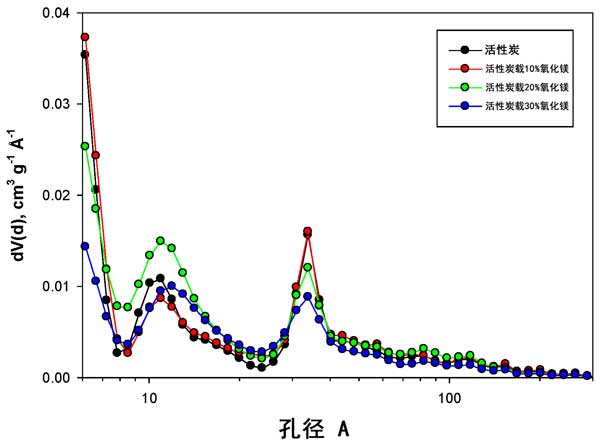

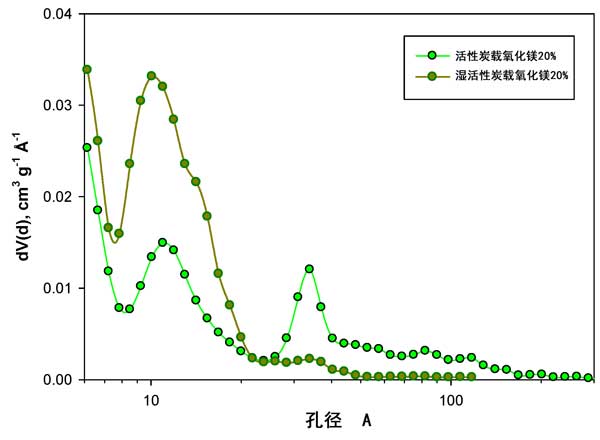

初步的TG分析20%氧化镁负载量的活性炭与释放的气体进行IR分析表明,硝酸盐的分解在400°C以下完成。在此温度以上,仅发生了Mg(OH)2缓慢转变为MgO的情况。因此,所有在600°C下处理过的催化剂均由分散在活性炭上的MgO组成,而没有硝酸盐前体盐的残留。图1报告了不同负载下的活性炭和负载了氧化镁的活性炭催化剂的孔径分布(PSD)。

图1:活性炭以及10、20和30wt%氧化镁负载的活性炭的孔径分布(PSD)。

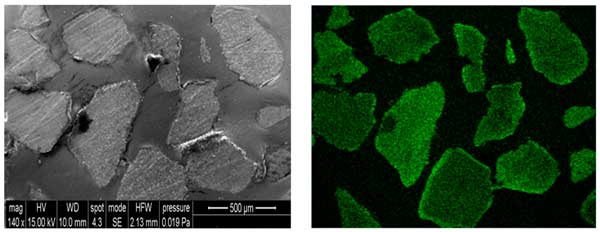

快盈VIII 通过对浸渍的活性炭颗粒的横截面进行SEM/EDX分析,证实了氧化镁在活性炭上的良好分散性:图2中20%氧化镁负载活性炭样品的MDS的EDS图清楚地表明了浸渍用硝酸镁溶液进行的程序保证了前体在具有原始特征尺寸在0.42至0.84mm范围内的活性炭颗粒的整个体积中的均匀渗透。

图2:20%氧化镁负载活性炭的SEM图像(左)和镁EDX映射(右)。

催化测试结果

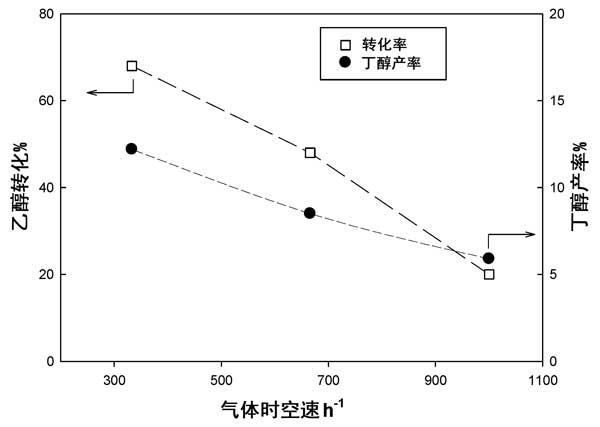

通过改变反应器中的活性炭负载量,同时保持总流速和入口乙醇浓度不变,在400°C下初步研究了气体时空速度对20%活性炭负载氧化镁样品的影响。结果以乙醇转化率和丁醇产率报告于图3。正如预期的那样,乙醇转化率通过降低气体时空速度而增加。值得注意的是,对于较低的气体时空速度值,制得丁醇的产率也增加。应该注意的是,在我们的实验中负载的最大催化剂量(1克)对应于约3厘米的催化床高度。更长的催化剂床层将超过电炉的等温区,因此,未探索出较低的气体时空速度值。另一方面,即使使用较大可能剂量的催化剂,在350°C下进行测试所得到的丁醇产量也可忽略不计。

图3:在400°C的活性炭负载氧化镁上进行的催化测试中,乙醇转化率和丁醇产率随气体时空速的变化而变化。

值得注意的是,水的加入导致乙醇转化率从68%显着降低至约50%到40%,但丁醇的收率不受影响,并保持在12.5%左右。这意味着水能够提高对丁醇的工艺选择性,抑制一些不希望的副反应,即消耗乙醇以形成不明的产物(乙醛除外)。在湿进料条件下操作的来自催化反应器的流出物流被监测总共9小时,从而测量出相当稳定的丁醇产量。从进料中除去水后获得的水表明其作用不是完全可逆的:乙醇转化率提高到约5%到61%,略低于初始水平,但最重要的是,丁醇的收率提高至14.5%。这可能与水微弱地使活性炭气化时表面积增加有关。实际上,由于两种微孔的明显增加,暴露于400℃的湿反应条件后,催化剂的表面积增加,如图4所示。通过调节含有不同量氢氧化钾的煤的蒸汽活化作用来调节其活性炭的孔径分布。在反应过程中水的存在以及随之而来的碱性Mg(OH)2的形成可以促进在潮湿条件下使用的催化剂中观察到的微孔的大量增加。此外,氢氧化镁的高得多的溶解度可促进活性相的一些再分散,从而导致与通过活性炭的初期湿润浸渍所获得的那些相比,具有进一步增强的性能的催化剂。另一方面,催化剂的总孔体积下降,主要是由于中孔的明显损失(图4),这可能与某些反应副产物的沉积有关。

图4:在400°C的潮湿反应条件下暴露总共9小时,对活性炭载氧化镁催化剂的PSD的影响。

为了突出在所支持的氧化镁催化剂提供高耐水性的活性炭载体的关键作用。实验是在350℃进行的,代表了该材料的合适工作温度。加水导致活性炭催化剂的活性大大降低,并严重抑制了丁醇的产生。实际上,在干进料条件下,乙醇转化率和丁醇产率均下降到其原始值的不到50%。

本次测试证明了乙醇在分散于活性炭上的氧化镁基催化剂上,不仅在干进料条件下,特别是在水的存在下,催化乙醇与丁醇的催化偶联反应的出色性能。与更昂贵的催化剂获得的结果进行直接比较,凸显了活性炭载体在实现高耐水性和提高丁醇生产工艺选择性方面的关键作用。这类新型催化剂的开发为共沸乙醇/水混合物的操作铺平了道路,从而避免了对乙醇进一步纯化步骤的需要,因此降低了由ABE发酵生产丁醇的整个过程的成本。

文章标签:椰壳活性炭,果壳活性炭,煤质活性炭,木质活性炭,蜂窝活性炭,净水活性炭.推荐资讯

- 2024-09-18活性炭引入分子筛高效吸附环氧乙烷

- 2024-09-11活性炭浸渍氧化铜的去除乙烯

- 2024-09-04活性炭孔结构与木质素分子量的关系

- 2024-08-28活性炭对亚甲蓝和六价铬的吸附

- 2024-08-21活性炭修复多环芳烃污染土壤

- 2024-08-14活性炭对乙醇氧化的电化学性能

- 2024-08-07活性炭富氮对二氧化氮的吸附

- 2024-07-31活性炭提高氧化碘铋导电性和介电特性

- 2024-07-24活性炭去除天然气中的汞

- 2024-07-17活性炭在石油和天然气回收中的作用

- 2024-07-10活性炭吸附过滤食用油中的煤油

- 2024-07-03活性炭如何提高自身的碘值指标